Каждый владелец пневматических инструментов должен своевременно проводить техническое обслуживание (ТО) воздушного компрессора. Это обязательная процедура для поддержания работоспособности оборудования и сохранения качества нагнетаемого воздуха. От своевременной проверки состояния аппарата зависит давление сжатия воздуха и долговечность агрегата. Регулярный сервис компрессорного узла состоит из замены масла, фильтров и контроля уровня вибрации и других показателей. Это касается всех типов аппаратов, как поршневых, так и винтовых.

Ежесменное обслуживание

Перед включением и после окончания работы необходимо выполнять осмотр оборудования. В перечень базовых операций входит:

- Проверка уровня масла в компрессоре. Для этого имеется специальный глазок сборку на корпусе блока. Смазка требуется для снижения износа деталей поршневой группы и цилиндра. В процессе эксплуатации оно изнашивается механически и перегревается, постепенно теряя физико-химические свойства.

- Контроль натяжения ремня. В компрессорах используется ременная передача, которая приводит в действие поршневой блок. Постепенно компонент изнашивается, удлиняется, из-за чего он создает недостаточное давление.

- Регулярно работая в мастерской, где ведутся окрасочные работы, сетчатый или войлочный фильтр засоряется. Это снижает воздушный поток, аппарат работает вхолостую, а на выходе отсутствует давление. Этот элемент является расходным материалом и нуждается в частой замене.

- Дополнительно после каждой смены проверяйте герметичность всех стыков. Если будет обнаружен свист воздуха, то на выходе давление будет сильно занижено. Качество покраски сильно ухудшится.

- Перечисленные действия предотвращают преждевременный ремонт и обеспечивают безопасность эксплуатации воздушной установки.

Своевременное выявление поломки обеспечит длительный бесперебойный рабочий цикл. Каждый производитель подробно описывает все этапы и указывает, на что в первую очередь необходимо обращать внимание.

Обслуживание после 8 часов работы

Автомобильные двигатели рассчитаны на непрерывную работу без остановки в 13-15 часов. Дальше им нужен, как минимум, перерыв на остывание. Это качается и поршневых компрессоров. Мотор и нагнетающий агрегат сильно нагреваются, металл расширяется, на деталях из-за этого возникают царапины. В результате, насос травит, не обеспечивает нужное давление и выходит из строя. После непрерывного действия на протяжении 8 часов мотор и поршневой нагнетающий блок нуждаются в отдыхе. За одно можно провести сервис.

Комплекс процедур включает контрольные мероприятия:

- Проверьте уровень масла и долейте при необходимости.

- Почистите или продуйте фильтры.

- Удалите загрязнения с мотора, так как он сильно нагревается и имеющаяся грязь способствует перегреву.

В особом осмотре нуждается техника, эксплуатируемая в сильно запыленном пространстве. Эту процедуру нужно выполнять чаще. Рекомендуется проверить степень затяжки болтов крепления насосного блока к мотору и всех остальных винтовых соединений. Следует выдерживать правильные степени затягивания:

- М6 – 9…11 Нм;

- М8 – 22..27 Нм;

- М10 – 45…55 Нм;

- М12 – 76…93 Нм.

Заливать в блок можно синтетическое или минеральное масло. Для частой работы лучше использовать синтетику, а эксплуатации в здании на средних нагрузках – минеральное. Производители выпускают специальные компрессорные разновидности, например, ECO VDL 100, Gazpromneft Compressor Oil.

Обслуживание после первых 50 часов работы

50 часов непрерывной работы не проходят бесследно для всех подобных агрегатов. Если ваш аппарат достиг такого периода, самое время выяснить, какой уровень масла должен быть в компрессоре, затянуты ли винты и узнать много другого. В полный комплекс сервисных работ входит:

- Контроль усилия затяжки болтов корпуса поршневой пары в соответствии с ранее представленной таблицей. Это критический период, за время которого проявляется много поломок.

- Проверка натяжения ремня. Выполняется моментным рычагом или обычными весами. Нужно надавить на ремень с усилием 20Н и измерить глубину прогиба. Важно, чтобы она была не больше 6 мм. Если больше, пора натянуть его.

- Диагностика состояния калана и фильтрующих элементов. Чаще нужна замена.

Обслуживание после первых 100 часов работы

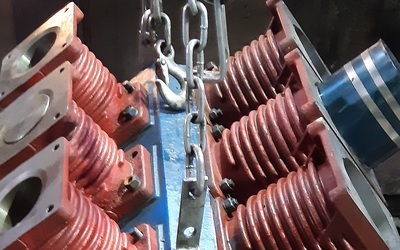

100-часовой период говорит о сильном износе смазки и засорении фильтров. Пора выполнить в компрессоре замену масла. Ранее мы уже сказали, какое лучше применять вещество для сервиса. За это время, вероятно, сильно износилась поршневая группа и поверхность цилиндров. Косвенным признаком дефекта в шатунах является увеличившийся стук при работе агрегата. Разобрав механизм, это состояние проявляется в биениях. Также проверяют качество фильтрации и проводят замену элемента.

Обслуживание после первых 300 часов работы

Состав операций при отработке компрессоров 300-часового периода включает следующие мероприятия:

- Диагностика выходного клапана и замена.

- Заливка нового масла.

- Установка чистых фильтров.

- Замена ремня, так как после двух-трех подтяжек его свойства сильно ухудшаются.

- Контроль затяжки крепежных болтов поршневого блока.

- Проверка соосности шкива мотора и насоса. Отрегулируете положение тонкими подкладками.

- Чистка радиатора охлаждения масла для винтовых компрессоров.

- Промывка компрессора от стружки, накопившейся в результате работы поршневой пары.

Обслуживание после первых 600 часов работы

Отработав 600 часов, компрессору требуется не плановое обслуживание, а капитальный ремонт. Необходимо выполнить замену следующих компонентов:

- Поршневых колец или поршней в комплекте.

- Ремней из-за сильного износа, так как натягивать больше 2-3 раз не рекомендуется.

- Масла, за такое время работы оно износилось и потеряло смазывающие защитные свойства.

- Фильтров, которые меняются при каждом обслуживании, так как влияют на качество работы оборудования и состояние нагнетаемого им воздуха.

- Датчика давления и контактной группы при необходимости.

Также рекомендуется обслужить обратный клапан. Процедура заключается в чистке седла от накопившихся загрязнений за время эксплуатации агрегата в условиях сильной запыленности. Некоторые производители говорят это выполнять через 1200 часов, но лучше выполнить раньше.

Контроль уровня масла в воздушном компрессоре

Проверка уровня масла – это обязательная операция при выполнении сервиса компрессорного оборудования. Делать это нужно перед каждой рабочей сменой и при проведении плановых мероприятий.

Корректировка уровня масла

Производитель предусмотрел специальный мерный индикатор для определения уровня масла. Как правило, это круглый глазок. Наличие в нем смазки указывает на нормальное состояние. Если смазки нет или недостаточно, то глазок чист. В таком случае его нужно долить через заливное отверстие под крышкой. Находится на самом верху насосного блока.

Наша компания предлагает сервисное обслуживание компрессоров всех типов. Для заказа услуг можно совершить звонок или оставить заявку. Также в каталоге есть запчасти к аппаратам. При необходимости организуем доставку. Задавайте вопросы или обращайтесь за дополнительными данными к консультанту. Оплату принимаем в любом виде.