Центробежные компрессоры устанавливают для повышения давления газа через преобразование его кинетической энергии в давление. В технологических процессах с перекачкой и сжатием газов, центробежные компрессоры предоставляют энергоэффективный и надежный способ решения задач.

Принцип действия центробежного компрессора

Центробежный компрессор относится к динамическим машинам, где газ сжимается за счет увеличения кинетической энергии, а затем преобразования ее в потенциальную энергию давления. Рабочий процесс начинается с поступления газа в центральную часть рабочего колеса — всасывающую сторону. Колесо, совершающее вращательное движение, задает газу высокую скорость. Пройдя через каналы рабочего колеса, газ приобретает значительную кинетическую энергию, что обусловлено увеличением его скорости. Далее газ выходит в диффузор. Устройство замедляет поток, способствуя превращению его кинетической энергии в энергию давления. В результате давление газа возрастает.

Этапы процесса:

- Входной поток газа направляется в проточную часть компрессора.

- Рабочее колесо передает газу кинетическую энергию.

- Диффузор преобразует скорость в давление.

- Сжатый газ выводится из компрессора, готовый к дальнейшему использованию.

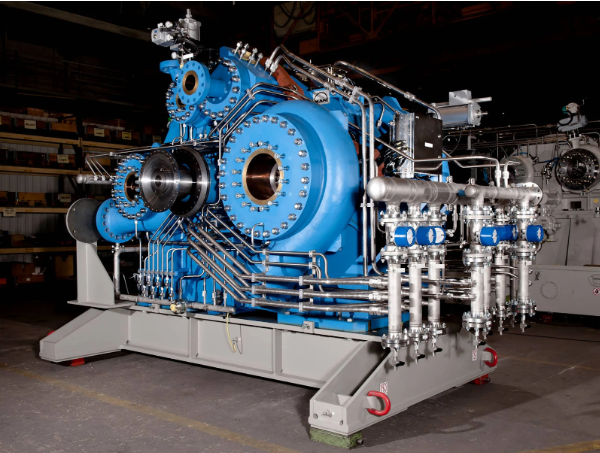

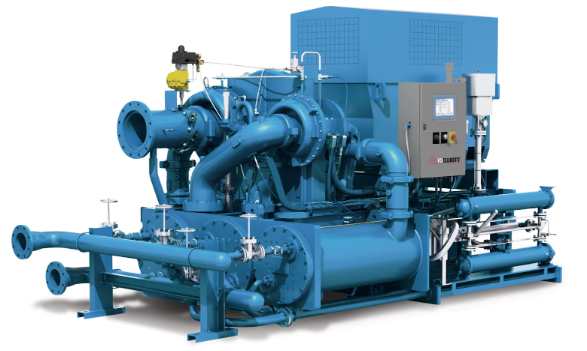

Основные элементы конструкции

Рабочее колесо

Оно является центральным элементом центробежного компрессора и непосредственно отвечает за преобразование энергии вращения в кинетическую энергию газа. Колесо представляет собой ротор с набором изогнутых лопаток, закрепленных на диске. Конфигурация и профиль лопаток разрабатываются с учетом требуемых параметров производительности и сопротивления потоку.

При вращении колеса газ, поступающий в его центр, приобретает ускорение и направляется к периферии. Формирование потока и скорости газа зависит от аэродинамической формы лопаток, обеспечивающей рациональное распределение давления и минимизацию потерь. Исполнение рабочего колеса требует высокой прочности и точности, так как оно подвергается значительным нагрузкам при вращении.

Диффузор

Компонент служит устройством для замедления и расширения потока газа, выходящего из рабочего колеса, чтобы преобразовать его кинетическую энергию в давление. Диффузор имеет коническую или кольцевую расширяющуюся форму, где постепенное снижение скорости газа сопровождается ростом статического давления.

По конструкции диффузоры могут быть направляющими (с пластинами для стабилизации потока) или безнапорными. Конфигурация диффузора выбирается с учетом характеристик компрессора и технологических требований. Эффективность диффузора напрямую влияет на показатели КПД всего компрессора и стабильность работы машины.

Корпус и улитка

Корпус центробежного компрессора обеспечивает механическую защиту внутренних элементов и направляет поток газа от диффузора к выходу. Улитка — это часть корпуса, полое расширяющееся сечение, форма которого напоминает завиток равномерной кривизны. Она собирает сжатый газ из диффузора и направляет в выпускной патрубок, давая равномерное распределение давления и снижая гидравлические потери. Материалы корпуса выбирают с учетом прочностных требований и условий эксплуатации, включая коррозионную стойкость и термостойкость.

Подшипники и валы

Вал нужен для передачи вращающего момента от приводного двигателя к рабочему колесу и обладает высокой жесткостью и способностью выдерживать динамические нагрузки. Точное размещение и балансировка критичны для стабильной работы компрессора. Подшипники поддерживают вал и обеспечивают его свободное вращение с минимальными потерями. В зависимости от конструкции и назначения компрессора применяются роликовые, шариковые или гидродинамические типы подшипников. Надежность влияет на ресурс всего агрегата и устойчивость работы при высоких оборотах.

Системы охлаждения и смазки

Эффективное охлаждение и смазка узлов трения — необходимые условия для работоспособности и долговечности центробежного компрессора. Системы предотвращают перегрев компонентов (особенно рабочего колеса и подшипников), снижая риск повреждений и деформаций.

Смазочные системы обеспечивают беспрерывную подачу смазочных материалов к подшипникам и другим трущимся элементам, уменьшая трение и износ. В состав входят масляные насосы, фильтры и системы регулировки давления. Правильное функционирование систем способствует стабильной эксплуатации компрессора при высоких нагрузках и температурах.

Как происходит сжатие воздуха в центробежном компрессоре

- Воздух поступает в центральную часть рабочего колеса через входной патрубок. Здесь давление близко к атмосферному, а скорость потока относительно невысока. Входная конфигурация направляет воздух так, чтобы обеспечить равномерное заполнение пространства между лопатками и минимизацию турбулентности.

- Вращение рабочего колеса с высокой частотой создает центробежные силы, которые придают воздушному потоку значительную кинетическую энергию. Лопатки, расположенные под определенным углом и с точно рассчитанным профилем, направляют воздух в радиальном направлении с увеличением скорости. При этом происходит преобразование механической энергии в кинетическую.

- После выхода из рабочего колеса воздух с высокой скоростью и кинетической энергией поступает в диффузор, где происходит постепенное расширение потока. Замедление скорости сопровождается увеличением статического давления согласно законам аэродинамики, что и составляет основной механизм сжатия газа.

- Сжатый воздух, накопленный в улитке корпуса, равномерно направляется к выпускному патрубку. Здесь происходит стабилизация потока и подготовка газа к дальнейшему использованию с минимальными гидравлическими потерями.

Особенности конструкции многокаскадных моделей

Каждый каскад выполняет часть процесса сжатия, обеспечивая постепенное увеличение давления. Это снижает нагрузку на отдельное рабочее колесо и позволяет использовать оптимизированные геометрические параметры для каждого этапа. Деление сжатия на каскады способствует уменьшению тепловых потерь и повышению устойчивости работы.

Для обеспечения надежной работы нескольких каскадов вал выполняется многозаходным, жестко фиксирующим все колеса на одном валу, либо составным. Для этого нужна высокая точность балансировки и подшипники, способные выдерживать сложные динамические нагрузки и вибрации на разных частотах вращения.

Между каскадами устанавливаются промежуточные камеры, в которых происходит охлаждение воздуха, снижение пульсаций давления и стабилизация потока. Правильное согласование параметров потока между ступенями критично для исключения обратных течений и повышения суммарной производительности. Многокаскадные компрессоры оснащают усложненными системами охлаждения, так как каждый этап сжатия сопровождается увеличением температуры воздуха. Между каскадами и вокруг вала устанавливают уплотнители, чтобы предотвратить утечки.

Комплексность конструкции требует интеграции систем контроля давления, температуры и вибрации для обеспечения оптимального режима работы каждого каскада и компрессора в целом. Автоматизированные элементы позволяют снижать риск аварийных ситуаций и повышать эффективность эксплуатации.

Где применяются центробежные компрессоры

- Нефтегазовая промышленность. В системах добычи, переработки и транспортировки углеводородов центробежные компрессоры используют для сжатия природного газа, нагнетания в трубопроводы и повышения давления в технологических циклах.

- Химическая и нефтехимическая промышленность. Здесь центробежные компрессоры применяют для подачи и рециркуляции промышленного воздуха, инертных и технологических газов, а также для каталитического синтеза, гидрогенизации и других операций сжатия и транспортировки газообразных веществ.

- Энергетика. В энергетических установках центробежные компрессоры необходимы для подачи воздуха в газовые турбины и котельные установки. Они оптимизируют параметры рабочего процесса и повышают общую эффективность выработки электроэнергии. В турбинах с комбинированным циклом они сжимают воздух перед камерой сгорания.

- Металлургия и производство материалов. Для технологических процессов, требующих подачи сжатого воздуха при регулируемом давлении (в дутьевых станах, газовых очистках, сушках), центробежные компрессоры являются предпочтительной техникой ввиду производительности и долговечности.

- Пищевая и фармацевтическая промышленность. В этих секторах центробежные компрессоры подают стерилизованный сжатый воздух, участвуют в упаковочных линиях и аэрировании, отличаясь чистотой конструкции и бесконтактным принципом работы, что минимизирует загрязнение среды.

- Машиностроение и производство оборудования. Центробежные компрессоры находят применение в системах охлаждения, станках с ЧПУ и других производственных комплексах, где требуется стабильная подача сжатого воздуха или газов без вибраций и шумов.

- Воздухоподготовка и системы вентиляции. Их используют в больших вентиляционных и кондиционирующих установках, обеспечивая циркуляцию и подачу воздуха в промышленных и коммерческих зданиях.

Заключение: в чем сила центробежных компрессоров и когда они незаменимы

Центробежные компрессоры незаменимы в тех ситуациях, где необходимо обеспечить непрерывное сжатие больших объемов газов с минимальными эксплуатационными рисками и технологической адаптивностью. Их применение является стратегическим выбором в отраслях, требующих сочетания производительности, качества и экономической целесообразности. Именно эти качества делают центробежные компрессоры ключевыми элементами промышленных систем, определяя стандарты эффективности и инноваций.