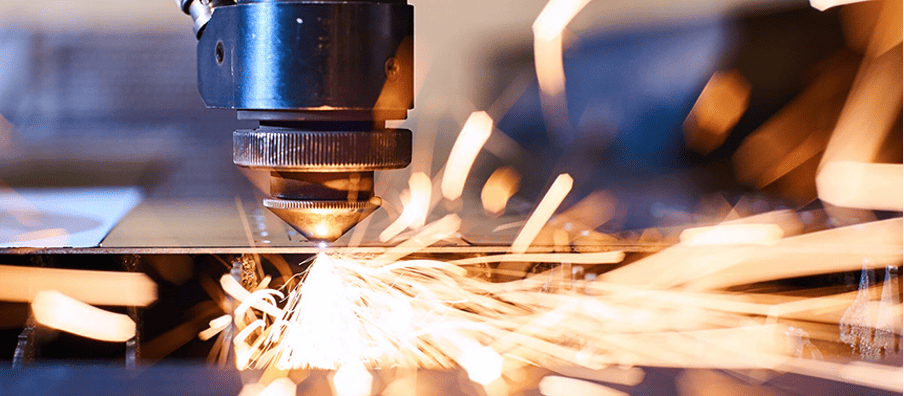

В современной промышленности лазерная и плазменная резка металла прочно заняли свою нишу, предлагая высокую точность, скорость и возможность реализации сложных геометрических форм. Эти технологии применяются в машиностроении, приборостроении, рекламной индустрии и других областях.

Чтобы станки для лазерной и плазменной резки функционировали стабильно и эффективно, важно выбрать компрессор – источник сжатого воздуха, обладающий высокой надежностью. Рассмотрим, зачем нужен компрессор для лазерного станка или плазменной резки, какие критерии необходимо учитывать при его выборе, и какие типы устройств подходят для этих задач.

Зачем при резке нужен компрессор и какую роль он играет

Компрессор является частью системы лазерной и плазменной резки, выполняя ряд функций.

- Удаление продуктов резки. Мощный поток воздуха, генерируемый компрессором, эффективно выдувает продукты горения, расплавленный металл и другие отходы из зоны резки. Это обеспечивает чистоту реза, предотвращает образование заусенцев и улучшает качество поверхности.

- Охлаждение оптических элементов. В лазерных станках воздух используется для охлаждения линзы лазера и других оптических элементов. Перегрев может привести к ее повреждению и снижению мощности лазера, что негативно сказывается на качестве резки.

- Предотвращение загрязнения. Обеспечение потока очищенного и осушенного воздуха исключает проникновение частиц пыли, влаги и масляных фракций в оптическую схему лазера. Это критически важно для поддержания высокого качества лазерной резки и увеличения эксплуатационного периода линз.

- Для генерации плазмы часто применяют сжатый воздух. В процессе плазменной резки он используется для создания дуги, возникающей между электродом и обрабатываемым металлом. Характеристики используемого воздуха критически важны для стабильности плазмы и итогового качества реза.

В итоге, отсутствие надежного компрессора для лазера, гарантирующего снабжение чистым воздухом под заданным давлением, делает невозможным достижение превосходного качества резки, поддержание длительной эксплуатации оборудования и предотвращение дорогостоящих остановок производства.

Что важно учитывать при выборе

Подбор компрессорного оборудования для лазерной либо плазменной резки требует учета ряда ключевых параметров, которые обуславливают его адекватность целевым задачам и условиям работы.

Расход воздуха: расчёт потребления оборудования

При выборе компрессорного оборудования важным параметром выступает объем подаваемого воздуха. Если производительность компрессора будет ниже требуемой, это может вызвать перебои в функционировании подключенных устройств, ухудшение точности резки и, как следствие, поломку.

Необходимо точно рассчитать потребление воздуха оборудованием. Эта информация указана в технической документации на станки лазерной или плазменной резки. При расчете потребления воздуха следует учитывать:

- тип и мощность станка: станки большей мощности потребляют больше воздуха;

- толщину и тип обрабатываемого материала: резка толстых материалов требует большего расхода воздуха;

- скорость резки: повышенная скорость резки также увеличивает потребление воздуха.

Рекомендуется выбирать компрессор с запасом производительности 20-30% от расчетного потребления воздуха. Это обеспечит бесперебойную работу оборудования даже при пиковых нагрузках и позволит компенсировать возможные потери в системе воздуховодов.

Рабочее давление: оптимальные значения для резки

Величина давления сжатого воздуха, требуемого при лазерной или плазменной резке, определяется рядом факторов, включая модель оборудования, толщину и состав обрабатываемого материала, а также применяемые методы резки. Обычно требуется давление воздуха для лазерной резки металла не менее 14 бар. Для плазменной резки давление может варьироваться в более широком диапазоне, в зависимости от типа плазмотрона и газа, используемого для плазмообразования.

Важно, чтобы компрессор обеспечивал нужное давление воздуха, соответствующее требованиям оборудования. Недостаточный его уровень может привести к ухудшению качества реза, появлению заусенцев и другим дефектам, а избыточный – к повышенному износу оборудования и увеличению энергопотребления.

Некоторые современные компрессоры оснащены электронными контроллерами. Устройства позволяют регулировать и поддерживать заданное давление воздуха.

Чистота воздуха: фильтрация и осушение

Чистота воздуха влияет на качество резки и долговечность оборудования. Загрязненный воздух, содержащий влагу, масло и твердые частицы, может привести к следующим проблемам.

- Загрязнение линзы лазера. Пыль, масло и другие загрязнения, оседающие на линзе лазера, снижают ее прозрачность и ухудшают качество резки.

- Коррозия внутренних элементов. Влага в воздухе может вызвать коррозию металлических деталей оборудования, что приводит к его преждевременному износу.

- Нестабильность плазменной дуги. Загрязнения в воздухе, используемом в качестве плазмообразующего газа, могут нарушить стабильность плазменной дуги и ухудшить качество плазменной резки.

Для обеспечения необходимой чистоты воздуха компрессор должен быть оснащен системой фильтрации и осушения, включающей:

- предварительный фильтр: удаляет крупные твердые частицы, такие как пыль и грязь;

- масляный фильтр: удаляет масло, содержащееся в сжатом воздухе, важен для компрессоров с масляной системой смазки;

- осушитель воздуха: удаляет влагу из сжатого воздуха. Могут использоваться различные типы осушителей, такие как рефрижераторные, адсорбционные и мембранные;

- фильтр тонкой очистки: удаляет мельчайшие частицы пыли и масла, обеспечивая максимальную чистоту воздуха.

Регулярная замена фильтров и обслуживание осушителя воздуха являются обязательными для поддержания высокой чистоты воздуха и обеспечения надежной работы оборудования.

Ресивер: объём и влияние на стабильность подачи

Ресивер для воздуха представляет собой накопительный бак, устанавливаемый вслед за компрессором и служащий для хранения сжатого воздуха. Объем ресивера оказывает непосредственное влияние на стабильность воздушного потока и помогает снизить пульсации давления, возникающие при работе компрессорного оборудования.

Чем больше объем ресивера, тем стабильнее будет давление воздуха. И тем реже будет включаться компрессор, что снижает его износ и увеличивает срок службы.

Для бесперебойной работы лазерных и плазменных установок целесообразно использовать компрессоры с ресиверами, имеющими достаточный запас мощности для поддержания стабильности функционирования оборудования, в том числе при максимальных нагрузках.

Также учитывается характер работы. Для непрерывной деятельности рекомендуется выбирать ресивер большего объема. Горизонтальные и вертикальные ресиверы отличаются по конструкции и занимаемому пространству, но выполняют одну и ту же функцию.

Заключение: как выбрать надёжный компрессор для систем резки

Выбор компрессора для лазерного гравера или плазменной резки требует анализа потребностей и учета ряда факторов. Правильный выбор обеспечит качественную резку, долговечность оборудования и минимизацию производственных затрат.

При выборе компрессора необходимо учитывать:

- расход воздуха: рассчитайте потребление воздуха оборудованием и выбирайте компрессор с запасом производительности;

- рабочее давление: обеспечьте стабильное давление воздуха, соответствующее требованиям оборудования;

- чистоту воздуха: чтобы воздух был чистым, необходимо внедрить качественную систему, которая фильтрует и осушает воздух.

- тип компрессора: винтовой компрессор для лазерного станка является подходящим для большинства промышленных применений;

- объем ресивера: выбирайте ресивер достаточного объема для обеспечения бесперебойной подачи воздуха.

ООО "Торговый Дом АЭРО" предлагает широкий выбор компрессоров для лазерной или плазменной резки.Компания оказывает услуги по техническому сопровождению (диагностика, ремонт, техническое обслуживание) компрессорного оборудования.

Своевременно, правильно, и в необходимом объёме проведённое техническое обслуживание компрессора обеспечит его бесперебойную работу, как в гарантийный, так и в послегарантийный период.

В конечном итоге, правильный выбор компрессора для лазерной или плазменной системы резки позволит добиться качества обработки металла, повысить эффективность производства и снизить эксплуатационные расходы. Помните, что производительность компрессора должна соответствовать потребностям производств.