-

Цена по запросуВ корзинуВоздуходувка Atlas Copco 1089 9459 40/1089 9627 44

- 61х52х40Габаритные размеры, см

- 20,6Вес, кг

-

Цена по запросуВ корзинуКомпрессор Ceccato CSL 3/10-200

- 0,22Производительность, м3/мин

- 10Давление, бар

- 2,2Мощность, кВт

- 72Уровень шума, дБ

- 200Объем ресивера, л

- 144х61х125Габаритные размеры, см

- 121Вес, кг

-

Цена по запросуВ корзинуКомпрессор Ceccato CSL 3/10-200D

- 0,22Производительность, м3/мин

- 10Давление, бар

- 2,2Мощность, кВт

- 72Уровень шума, дБ

- 200Объем ресивера, л

- 144х61х125Габаритные размеры, см

- 147Вес, кг

-

Компрессор ABAC SPINN 2,2 V200

- 0,25Производительность, м3/мин

- 10Давление, бар

- 2,2Мощность, кВт

- 66Уровень шума, дБ

- -Объем ресивера, л

- 62х61,2х99,5Габаритные размеры, см

- 99Вес, кг

-

Компрессор ABAC SPINN 2,2

- 0,25Производительность, м3/мин

- 10Давление, бар

- 2,2Мощность, кВт

- 66Уровень шума, дБ

- -Объем ресивера, л

- 62х61,2х99,5Габаритные размеры, см

- 99Вес, кг

-

Цена по запросуВ корзинуВинтовой компрессор RENNER RSK-PRO 3,0 (15 бар)

- 0,24Производительность, м3/мин

- 15 Давление, бар

- 3Мощность, кВт

- 63/61Уровень шума, дБ

- 995 x 553 x 1014Габаритные размеры, см

- 203/212Вес, кг

-

Компрессор ABAC SPINN 2,2-200 V220

- 0,24Производительность, м3/мин

- 10Давление, бар

- 2,2Мощность, кВт

- 66Уровень шума, дБ

- 200Объем ресивера, л

- 149х61,2х130Габаритные размеры, см

- 155Вес, кг

-

Цена по запросуВ корзинуКомпрессор Atlas Copco GX 2 10FF

- 0,24Производительность, м3/мин

- 9,75Давление, бар

- 2Мощность, кВт

- 61Уровень шума, дБ

- 200Объем ресивера, л

- 142х57,5х128Габаритные размеры, см

- 187Вес, кг

-

Компрессор ABAC SPINN 2,2-200

- 0,24Производительность, м3/мин

- 10Давление, бар

- 2,2Мощность, кВт

- 66Уровень шума, дБ

- 200Объем ресивера, л

- 149х61,2х130Габаритные размеры, см

- 155Вес, кг

-

Цена по запросуВ корзинуВинтовой компрессор Atlas Copco GX 2 10P

- 0,24Производительность, м3/мин

- 10Давление, бар

- 2Мощность, кВт

- 61Уровень шума, дБ

- 200Объем ресивера, л

- 142х57,5х128Габаритные размеры, см

- 153Вес, кг

Первое появление винтовых моделей было зафиксировано еще в далеком 1934 году. В своей категории такие устройства наиболее распространены. Их популярность во многом объясняется небольшой массой и малыми размерами, надежностью, возможностью работы в автономном режиме, экономным расходом электроэнергии и неприхотливостью в эксплуатации. В сравнении с поршневыми аналогами, винтовой компрессор не требует обустройства фундамента для монтажа системы благодаря его низкому уровню вибрации. Роторные модели в некоторых областях практически полностью заменили аналоги. Эффективность таких устройств может варьироваться от 1 до 100 м3/мин, возможность подачи воздуха, сжатого до 15 атм.

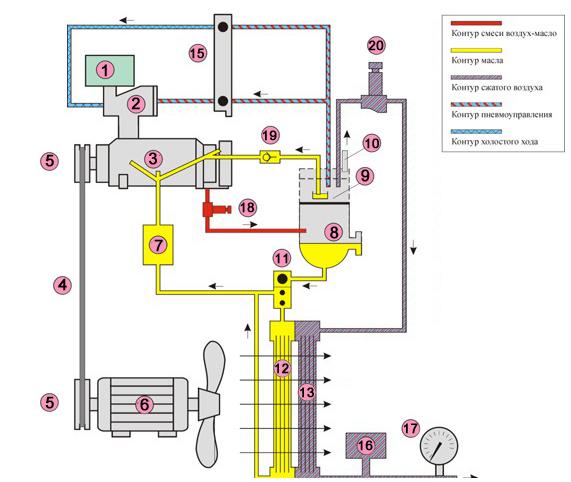

Принцип работы винтового компрессора

Из окружающей среды в роторную пару через клапан подается очищенный воздух. В ней он соединяется с маслом, которое поступает в емкость сжатия для выполнения определенных задач:

- Уплотнение щелей между полостями винтов и между самими роторами и корпусом. Благодаря этому минимизируются утечки.

- Отведение тепла, индуцируемого в результате сдавления воздуха.

- Создание масляного клина, препятствующего трению винтов.

Смесь масла и воздуха после сжатия в блоке поступает в маслоотделитель, где разделяется на компоненты. Проходящее через фильтр масло вновь подается в блок. В зависимости от температуры изначально оно может направляться в радиатор, регулируемым термостатом. Масло в подобных устройствах циркулирует по замкнутому кругу. Воздух из маслоотделителя направляется в охлаждающий радиатор, после чего, по достижении необходимой температуры, выводится на выход компрессора.

Режимы работы

- Пусковой. Предназначается для распределения нагрузки на электросеть в момент пуска прибора. Двигатель запускается по схеме «звезда», по истечении двух секунд, отмеряемых таймером, запускаемым нажатием клавиши Start, происходит переключение на схему «треугольник» и переход в рабочий режим. Винтовые модели низкой мощности запускаются сразу же и функционируют на прямом пуске.

- Рабочий. Характеризуется увеличением давления в системе. Контролируется процесс двумя манометрами. Первый располагается на передней панели компрессора и отображает данные внутри прибора. Второй предназначается для контроля линии и находится на ресивере. Переход из рабочего режима в холостой осуществляется автоматически после достижения максимального уровня давления.

- Холостой ход. По внутреннему контуру прибора перемещается газ, движимый вращением двигателя и роторов. Делается это для охлаждения воздуха. Подобный режим используется либо перед полным отключением устройства, либо во время перехода системы в режим ожидания. Работа подобных агрегатов начинается с запуска пневмоклапана холостого хода и временного реле. Последний, кстати, может настраиваться. Между всасывающим клапаном и фильтром маслоотделителя пневмоклапаном открывается канал, вследствие чего внутри компрессора понижается давление со скоростью, достаточной для достижения отметки в 2,5 бар за установленный временной промежуток. Благодаря этому остановка двигателя происходит без поступления масла в фильтр. Система переводится в режим ожидания по истечении указанного временного промежутка. Если воздух сжимается до указанной параметра раньше, чем приводится в действие реле, вновь включается рабочий режим.

- Ожидание. Режим действует до тех пор, пока рабочее давление не снизится до минимального значения либо ниже, после чего реле запускает механизм. Длительность режима напрямую зависит от того, с какой скоростью расходуется сжатый воздух.

- Стоп. Используется для штатного отключения компрессора. Если при этом он работает, то осуществляется переход на холостой ход и только потом следует отключение.

- Alarm-Stop. Аварийное отключение аппарата. Кнопка располагается на панели управления. Применяется для срочной остановки двигателя.

Строение

Конструкция стандартной модели включает в себя:

- Фильтр. Поступающий в прибор воздух проходит через него. Состоит из двух фильтров, один из которых располагается на корпусе прибора в месте забора воздушных масс, второй – перед клапаном.

- Всасывающий клапан. Предотвращает поступление сжатого воздуха и масла из компрессора в момент прекращения работы. По конструкции относится к обычным подпружиненным клапанам.

- Винтовой блок. Основная рабочая деталь компрессора. Его конструкция включает два винта, помещенных в корпус. Отличается высокой стоимостью. Рядом с патрубком располагается датчик термозащиты, которым в обязательном порядке оснащается роторная пара. При условии превышения температуры на выходе роторов выше 105оС контроллер отключает двигатель устройства.

- Ременной привод. Модели компрессоров, отличающиеся повышенной мощностью, оснащаются редукторами либо прямой муфтовой передачей. От этого элемента зависит скорость вращения винтов. Он представляет собой два шкива, расположенные на двигателе и на роторной паре. Производительность компрессора напрямую зависит от скорости, но при этом рабочее давление понижается.

- Шкивы. От их габаритов зависит скорость вращения винтовой пары.

- Двигатель. Приводит в движение роторы посредством ременной передачи, которая в более новых моделях компрессоров заменена на редуктор или муфту. В его конструкцию входит датчик термозащиты, отключающий мотор при условии достижения критической величины потребляемой электроэнергии. Одновременно с вышеупомянутым датчиком защищает агрегат от аварийных ситуаций и обеспечивает его безопасность.

- Масляный фильтр. Через него проходит масло перед тем, как попасть в роторы.

- Маслоотделитель первичной очистки. Под воздействием центробежной силы смесь воздуха и масла разделяется на компоненты.

- Маслоотделительный фильтр. Используется для вторичной очистки. Благодаря подобному комплексному подходу удается свести к минимуму масляные пары на выходе и достичь их концентрации, равной 1,3 мг/м3, чего невозможно достичь при использовании поршневых моделей.

- Предохранительный клапан. От него зависит безопасность работы. Клапан срабатывает при условии превышения давления в маслоотделителе.

- Термостат. Обеспечивает необходимый температурный режим. Направляет мимо охлаждающего радиатора масляный состав, температура которого не превышает 72оС. Благодаря этому оптимальная температура достигается в несколько раз быстрее.

- Маслоохладитель. Горячее масло после разделения со сжатым воздухом подается в данный отсек, где его температура опускается до нужного уровня.

- Воздухоохладитель. Температура сжатого воздуха здесь опускается до значения, превышающего температуру окружающей среды не более чем на 15-20оС.

- Вентилятор. С его помощью производится закачка воздуха из атмосферы и охлаждение рабочих узлов агрегата.

- Электропневматический клапан холостого хода. От него зависит работа всасывающего клапана.

- Реле давления. От него зависит функционирование компрессора в автоматическом режиме. Вместо данной детали в новых моделях устанавливается электронная система управления.

- Манометр. Располагается на передней панели прибора, отображает внутреннее давление.

- Выходной патрубок.

- Участок на трубке из прозрачного материала, позволяющее контролировать процесс возврата масла.

- Клапан минимального давления. Находится в закрытом положении до тех пор, пока давление не превышает отметку в 4 бар. Одновременно выступает в роли обратного клапана, разделяющего компрессор и пневмолинию в холостом режиме либо при отключении агрегата.

Сам компрессор закрывается стальным корпусом, обработанным специальной звукопоглощающей жидкостью, отличающимся устойчивостью к маслу и аналогичным веществам. Подобной конструкцией обладает большинство распространенных моделей. Конструкция и комплектация винтового компрессора может видоизменяться в зависимости от конкретной модели и изготовителя.

Типы роторных компрессоров

Маслозаполненные. Их конструкция предполагает наличие двух винтов, один из которых является ведущим, второй – ведомым. Впрыскиваемое между ними масло устраняет их трение. В среднем на к 1 кВт мощности ежеминутно расходуется один литр масла. Использование звукопоглощающих кожухов позволяет снизить уровень шума от подобных устройств до уровня бытовой техники. Мощность двигателей колеблется от 3 до 355 кВт, расходы – от 0,4 до 54 м3/мин. Аналогичное оборудование часто устанавливают в рабочих цехах.

Безмасляные. Условно подразделяются на две категории:

- Роторные компрессоры сухого сжатия. Синхронные электродвигатели запускают оба винта, при этом полностью исключается физический контакт между ними. По сравнению с вышеописанными моделями их выработка значительно ниже. Отсутствует механизм отвода тепла из-за отсутствия в системе масла. По этой причине уровень сжатия воздуха не превышает 3,5 бар в одной ступени. При использовании промежуточного рефрижератора вкупе со второй ступенью повысить уровень сжатия можно до 10 бар, что приводит к значительному увеличению стоимости агрегата.

- Водозаполненные модели. Сочетает в себе преимущества маслозаполненных и безмасляных моделей и является самым высокотехнологичным типом. Отличаются оптимальной производительностью, благодаря чему в одной ступени можно достичь сжатия воздуха в 13 бар. Достоинством таких моделей является их экологическая безопасность, поскольку масло в их конструкции заменено на натуральную и чистую воду. Одновременно с этим осуществляется охлаждение внутренних поверхностей прибора. Поскольку вода обладает повышенными теплоемкостью и теплопроводностью, во время работы агрегата максимальная температура редко повышается более чем на 12оС. Это достигается также за счет использования системы дозированного впрыска.

На детали компрессора оказывается минимальная тепловая нагрузка, что позволяет значительно увеличить срок эксплуатации, безопасность и надежность оборудования. Сжатый воздух, используемый в системе, не требует дополнительного охлаждения. Температура циркулирующей воды не превышает температуру окружающей среды. Содержащаяся в воздушных массах влага подвергается конденсации и вновь возвращается в контур.

В маслозаполненных аналогах в качестве основного загрязняющего вещества выступал именно конденсат. В описываемых типах компрессоров при условии непрерывной эксплуатации прибора он полностью вырабатывается за несколько часов. соответственно, на станции практически не накапливаются отходы.

Еще одним преимуществом водозаполненных моделей является снижение электрозатрат на 20%. Процесс сжатия воздуха по своим параметрам во многом сход с идеальным изотермическим. Отсутствие масляных фильтров и резервуаров для отработанной жидкости позволяет значительно снизить стоимость изготовления подобных компрессоров.

Безмасляные компрессоры широко используются в разных сферах деятельности человека, однако чаще всего их можно встретить в химической, пищевой и фармацевтической областях.

Достоинства роторных компрессоров

В сравнении с поршневыми и центробежными аналогами, приводимые в пример агрегаты отличаются нижеприведенными достоинствами:

- По сравнению с поршневыми компрессорами, винтовые компрессоры обладают более высоким КПД. Повышенная эффективность работы (до 95-98 %) достигается небольшой площадью соприкасающихся поверхностей, снижающей трение, а также отсутствие необходимости в преобразовании вращательного движения двигателя в возвратно-поступательное движение поршней.

- Сниженный расход масла в сравнении с поршневыми моделями, в которых применяется лубрикаторные смазочные составы. Соответственно, передаваемый посредством роторных систем воздух более чистый и качественный. В отличие от поршневых компрессоров, где в сжатом воздухе содержится примерно 75 мг/м³ масла, в винтовых эта величина намного ниже и составляет порядка 1-4 мг/м³. Его можно использовать без монтажа дополнительных фильтров для питания современных моделей пневматического оборудования.

- Температура сжатого воздуха на выходе из поршневого компрессора может достигать 80-120°C, в то время, как у винтовых воздух нагревается меньше, его температура на выходе составляет +8-13°C к температуре окружающей среды, соответственно дополнительное фильтрующее и охлаждающее оборудование не требуется.

- Сниженный уровень шума и вибрации. Уровень шума в винтовых моделях обычно составляет от 62 до 78 дБ(А), в то время как в поршневых - 80-97 дБ(А). Учитывая маленькие размеры и вес устройств, это позволяет монтировать их без оборудования фундамента непосредственно в производственных помещениях, работа в которых требует постоянного потребления сжатого воздуха, и применять их в мобильных комплексах.

- Безопасность и надежность системы, способность длительной безостановочной работы и подачи сжатого воздуха, с поддержанием заданных эксплуатационных характеристик и без снижения срока службы. Автоматические системы, установленные в компрессорах, позволяют осуществлять полный контроль их работы.

- Расчетные значения наработки на отказ в час составляют 40000-60000 - у винтовых моделей и 3000-6000 - у поршневых.

- Система воздушного охлаждения. Позволяет избегать монтажа систем оборотного водоснабжения. Доступна возможность вторичного использования выработанного в результате работы компрессора тепла для, к примеру, обогрева помещений.

- Эффективность нагнетания сжатого воздуха у винтовых компрессоров составляет 95-99%, у поршневых 50-70%.

Выгода использования оборудования

Как уже говорилось выше, центробежные и поршневые модели постепенно сменяются роторными аналогами. Их популярность объясняется экономичностью, большей технологической совершенностью и надежностью. При этом винтовые модели стоят значительно больше по сравнению со своими поршневыми аналогами. Кроме того, полная замена оборудования при условии модернизации системы, а не сборки нового агрегата, обойдется в крупную сумму.

Итоговая стоимость подобного оборудования составляется из следующих пунктов:

- Покупка компрессора.

- Оплата работ по его установке.

- Приобретения расходных деталей.

- Оплата энергии, уходящей на работу компрессора.

- Траты на ремонтные работы.

- Покупка дополнительного оборудования. Сюда можно отнести, к примеру, комплекс для очищения сжатого воздуха.

Затраты на покупку роторного компрессора

Наиболее безубыточными для производства являются поршневые модели – их цена на 20-40% ниже, чем стоимость роторных приборов. В эту категорию относятся только средства, затраченные на приобретение оборудования, в то время как оно требует установки. Для поршневых моделей желательно создание специального оборудования из-за их слишком высокого уровня вибрации и шума, а также массы и габаритов. Создание такого фундамента значительно повышает итоговую сумму. Роторное оборудование является более выгодным, если сравнивать итоговую стоимость покупки агрегата вкупе с затратами на его установку.

Расходы на электричество

Для винтовых компрессоров характерен высокий уровень КПД, напрямую зависящий от производительности прибора. Определенную роль играет и тип оборудования. К примеру, для водозаполненных моделей характерна максимальная экономия ресурсов. Несмотря на это, маслозаполненные аналоги с низким уровнем производительности за время своей эксплуатации несколько раз окупают свою цену только благодаря экономии средств, которые пришлось бы потратить на оплату электричества. Поршневые модели значительно проигрывают в плане энергозатрат, идущих на сжатие аналогичного объема воздуха.

Многие роторные модели обладают схемами, при помощи которых можно значительно увеличить экономию ресурсов. К их числу относят устройства с изменяемым количеством оборотов двигателя двухступенчатого типа. Использование подобных компрессоров позволяет добиться экономии в 30%. Не менее важной функцией является возможность регулировки производительности прибора. Проще говоря, объем генерируемого компрессором сжатого воздуха будет равняться объему потребляемого в определенный временной промежуток. Подобный режим работы позволяет избежать как дефицита, так и переизбытка. Компрессор будет работать с необходимой производительностью, затрачивая ресурсы на совершение только полезной работы.

Эксплуатационные расходы

Обслуживание поршневых компрессоров требует своевременной замены клапанов, вкладышей, поршневых колец и прочих деталей механизмов. В сравнении с ними, роторные аналоги избавляют от такого рода проблем: в их конструкции отсутствуют быстроизнашивающиеся детали. Плановое обслуживание оборудования производится крайне редко, потребность в ремонте возникает только в случае серьезных поломок. Срок эксплуатации подобного прибора в среднем составляет 20 лет при условии его работы в трехсменном режиме.

Снижение стоимости обслуживания объясняется еще и тем, что в непосредственной близости от агрегатов не должен находиться на постоянной основе обслуживающий персонал. Винтовые модели оснащаются системой защиты, которая предотвращает аварийные ситуации. К примеру, в случае перегрева или достижения максимального значения электрического тока оборудование отключается и переходит в автономный режим работы.

В отличие от поршневых аналогов, роторные могут комплектоваться блоком электронного управления, благодаря чему можно изменить на программном уровне настройки устройства. Внесенные корректировки сохраняются в приборе на протяжении нескольких недель. Электронный блок позволяет управлять группой из нескольких компрессоров, производя остановку или запуск отдельных в зависимости от потребностей производства в сжатом воздухе. Благодаря этому комплекс может функционировать без перерасхода ресурсов с максимальной продуктивностью.

Приобретение расходных деталей

Система маслоотделения, используемая в роторных компрессорах, значительно снижает содержание в сжатом воздухе концентрацию масляных фракций. Стоимость приобретения основных расходных компонентов значительно снижается при условии уменьшения их затрат. Подобные модели обладают усовершенствованной конструкцией по сравнению с поршневыми аналогами, благодаря чему возможна установка современных СОЖ. Последнее позволяет снизить частоту смены масла в несколько раз.

Покупка дополнительного оборудования

Поскольку масляные фракции в роторных моделях отделяются с большей эффективностью, отсутствует необходимость в регулярном приобретении дополнительных очистных комплексов. Поршневые аналоги, несмотря на свою пониженную стоимость, требуют приобретения и установки ресивера, который используется для гашения пульсаций давления, возникающих в пневматической системе. Винтовые компрессоры во время своей работы не производят подобные пульсации, что позволяет избежать приобретения ресивера.

Производимый винтовыми моделями во время работы уровень шума значительно ниже, чем у поршневых аналогов. Установка звукопоглощающих кожухов позволяет практически свести на нет все шумы и вибрацию, которые могут возникнуть за время функционирования компрессоров. Благодаря этому такое оборудование можно устанавливать непосредственно в тех производственных помещениях, в которых требуется сжатый воздух. Чем меньше дистанция, на которую передается сжатый газ, тем меньше количество конденсата и твердых фракций образуется.

Компрессорное оборудование полностью децентрализовано, что позволяет производить запуск только отдельных единиц с целью производства определенного объема сжатого воздуха. Стоит отметить и дополнительную выгоду, достигаемую за счет использования тепла, генерируемого в процессе работы компрессора, для производственных нужд. Нередко его применяют для отопления цеховых помещений.

Преимущества и итоги

Основное преимущество поршневых моделей перед винтовыми - их более низкая стоимость. Если сравнивать приборы по остальным параметрам – покупка дополнительного оборудования, траты на ремонт и расходные детали, выплаты обслуживающему персоналу и оплата электроэнергии – то роторные значительно выгоднее и полностью окупают себя за небольшой срок.

Компрессоры с частотным приводом

Роторные компрессоры, оборудованные частотными приводами, впервые появились более двадцати лет назад. Подобное оборудование позволило сделать огромный прорыв в области введения энергосберегающих технологий в промышленности. Со временем цена энергоресурсов повышается, соответственно, для модернизации собственных мощностей многие предприятия пытаются использовать наиболее экономичные способы для своей деятельности. В большинстве случаев в качестве замены устаревших агрегатов применяют роторные модели с частотным приводом. Такие приборы не только отличаются надежностью и способны функционировать в автономном режиме, но и способствуют оптимизации энергозатрат.

Особенности строения и эксплуатации частотных приводов

Устройство привода включает асинхронный двигатель и частотный преобразователь. Мотор способствует преобразованию электричества в механическую энергию, что запускает винтовую пару. Управление двигателем осуществляется посредством частотного преобразователя путем модификации переменного тока одной частоты в другую частоту.

Подобный привод часто носит наименование частотно-регулируемого электропривода. Наименование объясняется тем, что скорость оборотов двигателя напрямую зависит от изменения частоты питающего напряжения, подаваемого частотным преобразователем. Подобные модели на сегодняшний день широко применяются в разных областях промышленности. К примеру, их можно встретить в насосах, применяемых для дополнительной подачи жидкости из сетей водо- и теплоснабжения.

Компрессоры с частотным приводом

Если сравнивать с обычными роторными моделями, агрегаты, оборудованные приводами такого типа, обладают определенными преимуществами:

- Плавный пуск. Включение асинхронного электродвигателя характеризуется возникновением пусковых токов, которые больше номинальных в 4 раза. Из-за этого в системе возникают перегрузки, что снижает количество возможных включений компрессора в один час. Частотный преобразователь не создает перегрузок в сети и запускается плавно, но при этом количество пусков у него в несколько раз меньше.

- Количество потребляемого сторонним оборудованием воздуха полностью соответствует вырабатываемым объемам. Благодаря этому снижается число переходов компрессора в холостой режим. Асинхронный двигатель, устанавливаемый в обычные модели, в моменты таких переходов потребляет порядка четверти своей мощности.

- Поддержание постоянного давления с высоким уровнем точности и реагирование на скачки параметра в сети. Увеличение давления на один бар провоцирует возрастание энергопотребления на 6-8 процентов.

За пять лет непрерывного использования модель компрессора, оснащенная частотным приводом, дает возможность сэкономить порядка 25% электроэнергии, если сравнивать с аналогичными винтовыми моделями без него. Многие компании-производители уверяют, что экономия энергии будет достигать 35%.

Возможные способы экономии электроэнергии

Эффективность работы используемого оборудования напрямую зависит от режима, в котором оно функционирует. Зачастую можно столкнуться с заведомо ложной информацией об экономичности приборов, предоставляемой производителями. Оптимизировать энергозатраты при использовании компрессорных систем можно разными способами, причем многие из них более выгодны в экономическом плане. Яркий пример этого – децентрализованный комплекс, обеспечивающий сжатым газом. Один мощный агрегат, не используемый в полную силу, в таком комплексе заменяется на несколько небольших компрессоров. Каждый из них выбирается исходя из того, какое количество воздуха потребляет отдельно взятая единица оборудования. Поскольку в определенный момент времени нет необходимости в использовании сразу всех производственных мощностей, их подключают поочередно.

Еще один вариант – установка сразу нескольких роторных приборов и их соединение в одну сеть, управляемую единым пультом. Подобная станция при максимальной нагрузке в сети выдает 100% мощности. После того, как потребность в сжатом воздухе отпадает, лишние мощности отключаются.

Мультикомпрессорные группы, описываемые выше, позволяет сформировать энергетический резерв, а не только экономить ресурсы. В случае выхода любой из единиц оборудования вся система продолжит свое функционирование с минимальными потерями мощности. К примеру, выход из строя одного из четырех компрессоров снизит производительность только на 25%.

Установка на предприятии только одного мощного компрессора в случае его поломки может стать причиной серьезной остановки всего производства и последующих убытков.

На сегодняшний день на многих промышленных предприятиях компрессорное оборудование сильно изношено. Одной из наиболее актуальных проблем является модернизация приборов, подающих сжатый воздух. Выбрать роторный компрессор, соответствующий производственным потребностям и требованиям энергоэффективности, достаточно просто.